Under den senaste dagen har några av kunderna varit förvirrade över hur man bygger bryggeriet, och vad är bryggeriets byggprocess och förfarande, nu ska vi berätta hur man bygger det.

Del 1: Vad ska vi göra för att bygga bryggeri?

Projektprestandabearbetning

Bekräfta bryggbegäran

För det första kommer vi att bekräfta mer information om ditt bryggeri, såsom öltyp, bryggeriets sats per dag eller tid, ölplato, jäsningsperiod, bryggerihöjd och etc.

Nästa Vi kommer att föreslå dig enligt din bekräftelse och detaljer.Vi kommer att underteckna ett kontrakt efter att båda har kommit överens om samarbetsvillkoren och bekräftat förslaget, priset, layouten, bryggprocessen före villkoren.

1.3 Förberedelsearbeten före produktion

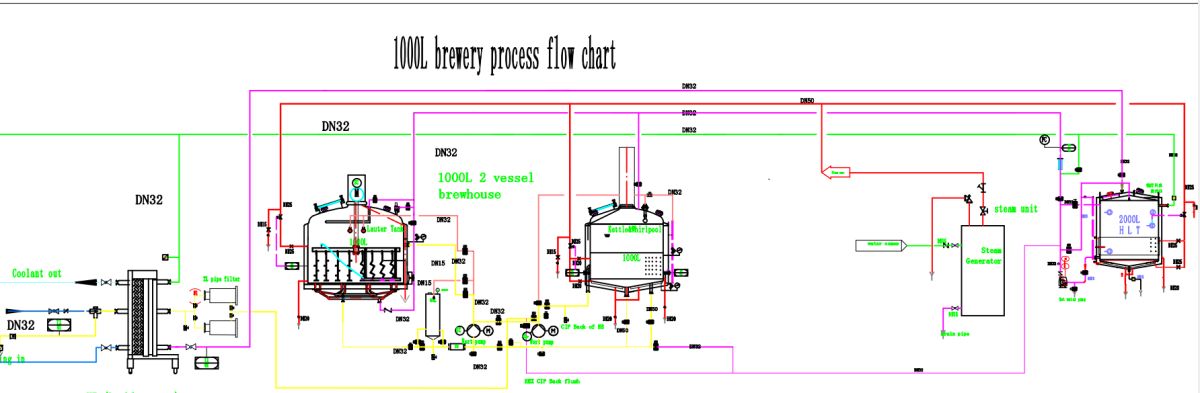

Kontrollera alla förslag, layout, flödesschema igen och bekräfta på nytt detaljerna för bryggeriutrustningen.

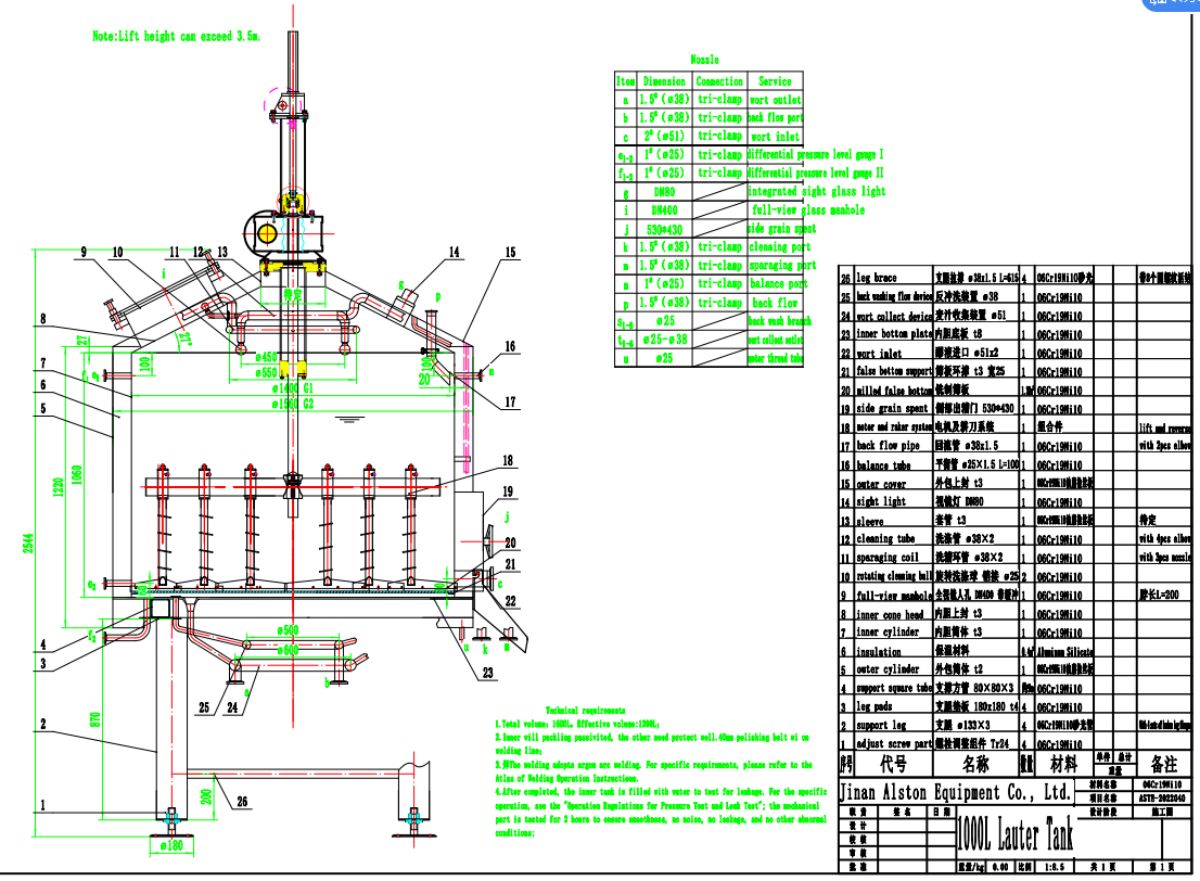

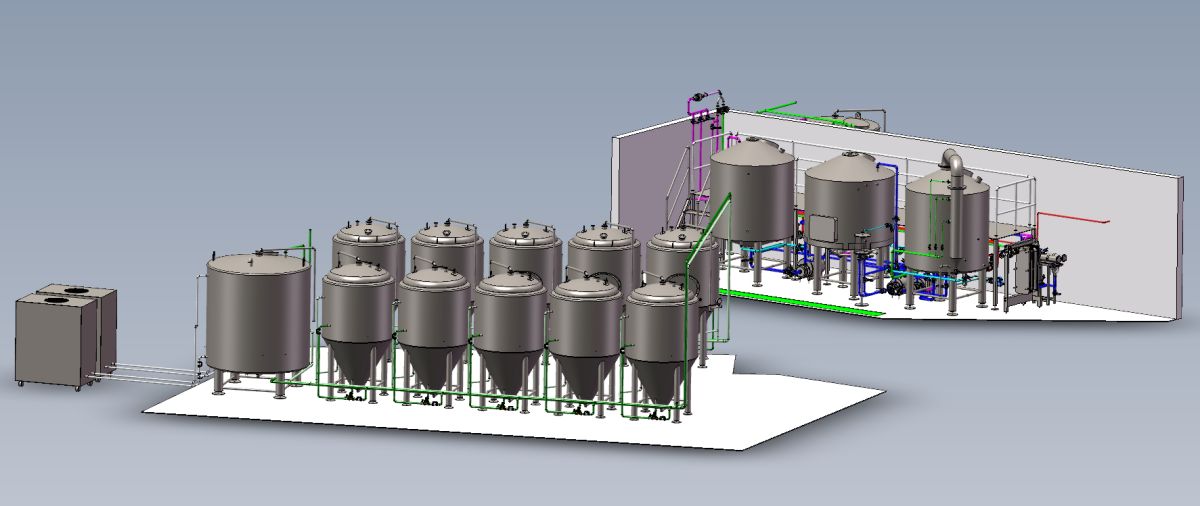

Och tankritningen och 3D-bryggerimodellen kommer att göras och låter dig bekräfta, du kommer att se hur din bryggning ser ut.

1.4 Ramaterialberedning

Bokning av råmaterial: vi kommer att boka råmaterialet och diskhuvudet först enligt bekräftad tankritning, och andra tillbehör kommer att bokas, som motor, pump, kylare, eftersom dessa föremål behöver UL-certifierade, vilket tar längre tid.

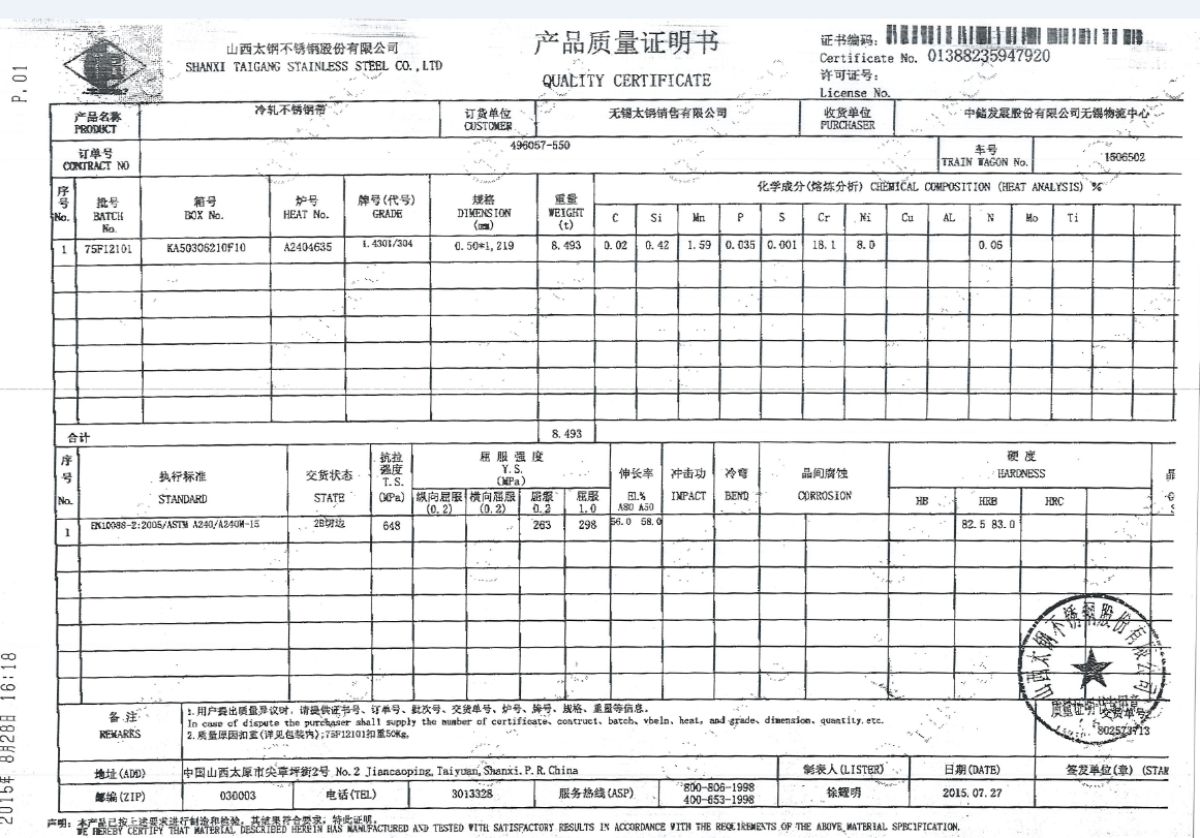

När materialet har nått vår fabrik och klart för produktion skickar vi vårt materialblad till dig och du ser materialets ingrediens, tjocklek, standard mm.

(SS-plåtkvalitetscertifiering som referens.)

1.5 Starta produktion

-Materialskärning: Laserskärning, exakt skärning, platt kant utan grader.

-Plåt: Behandling av plåtarna och andra processer i enlighet med produktion.

-Montering: Svetsa ihop konen och cylindern, fördjupning kylmantel, ben och annat.

Svetsning använder TIG-svetsningssätt, som har bättre lufttäthet och kan minska svetsens porositet under svetsningen av tryckkärlet.

-Polering: Invändig yta kommer att behandlas med maskinell polering och svetslina poleras till ett bälte för bättre sikt.Efter det kommer tankens interna behandling med packningspassivition, den inre ytråheten är 0,4um.

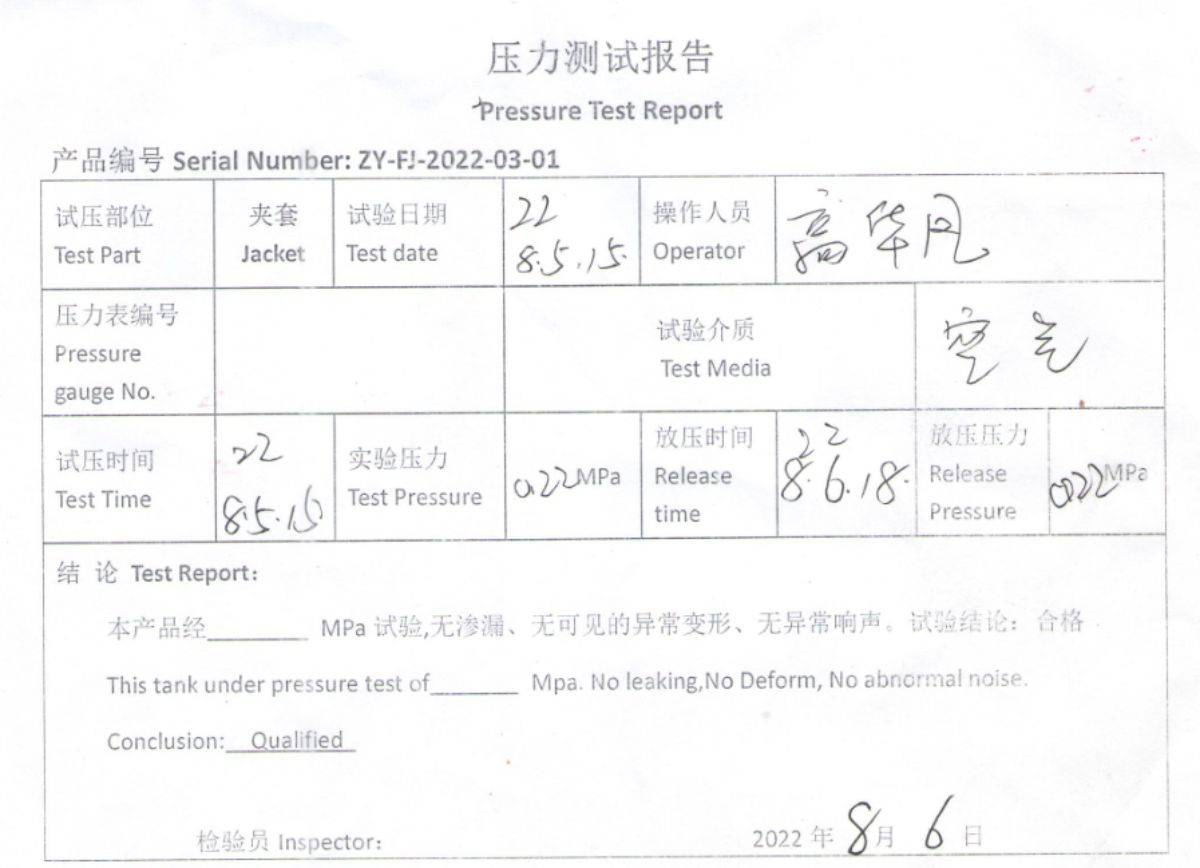

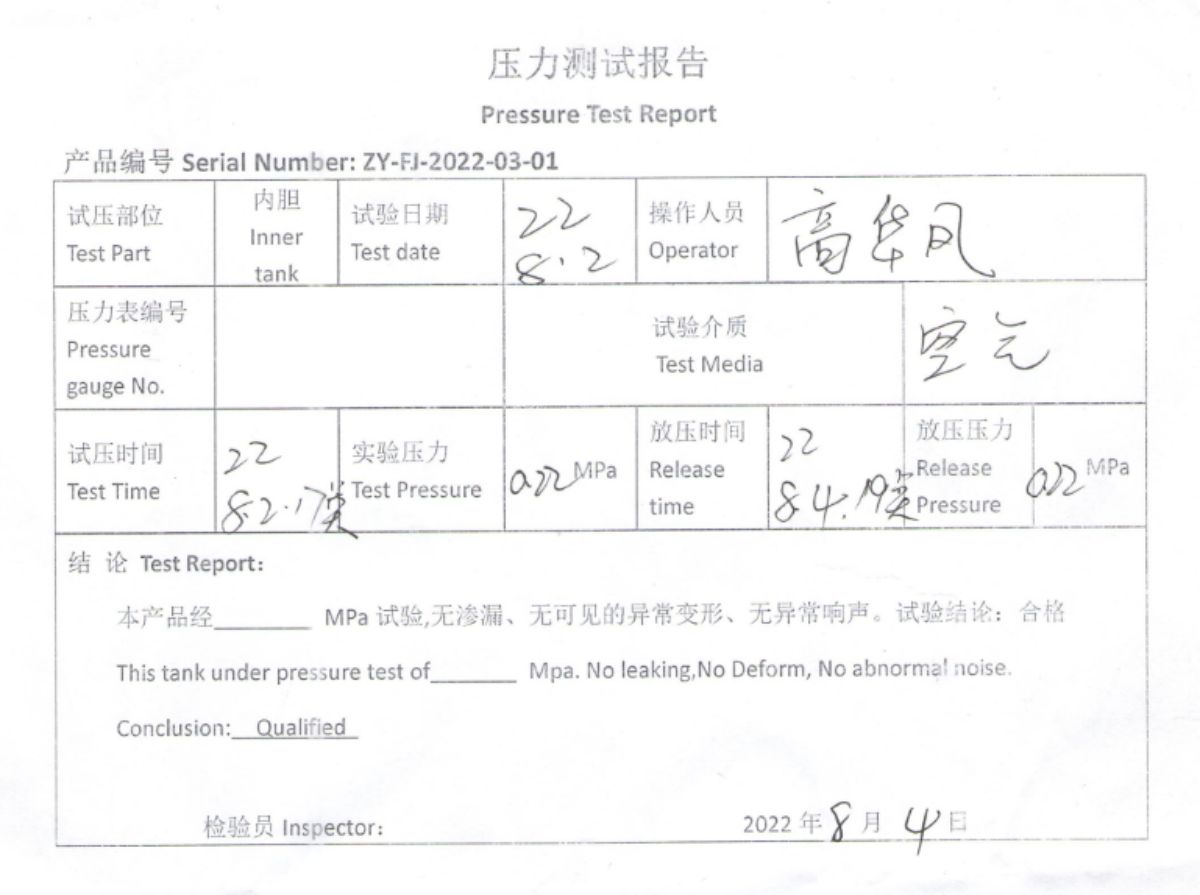

-Trycksprovning: Efter avslutad test testas cylindern och manteln hydrauliskt.Testtrycket för den inre tanken är 0,2-0,25 mpa, och testtrycket på fördjupningsmanteln är 0,2 MPa.

-Produktionskontroll: Det kommer att kontrolleras efter att varje process är avslutad, och det finns ett processcirkulationskort för nästa process.Efter att ha slutfört tankarna kommer vår inspektör att kontrollera detaljerna till slut och informera vår monteringsverkstad om att gå vidare till nästa steg.

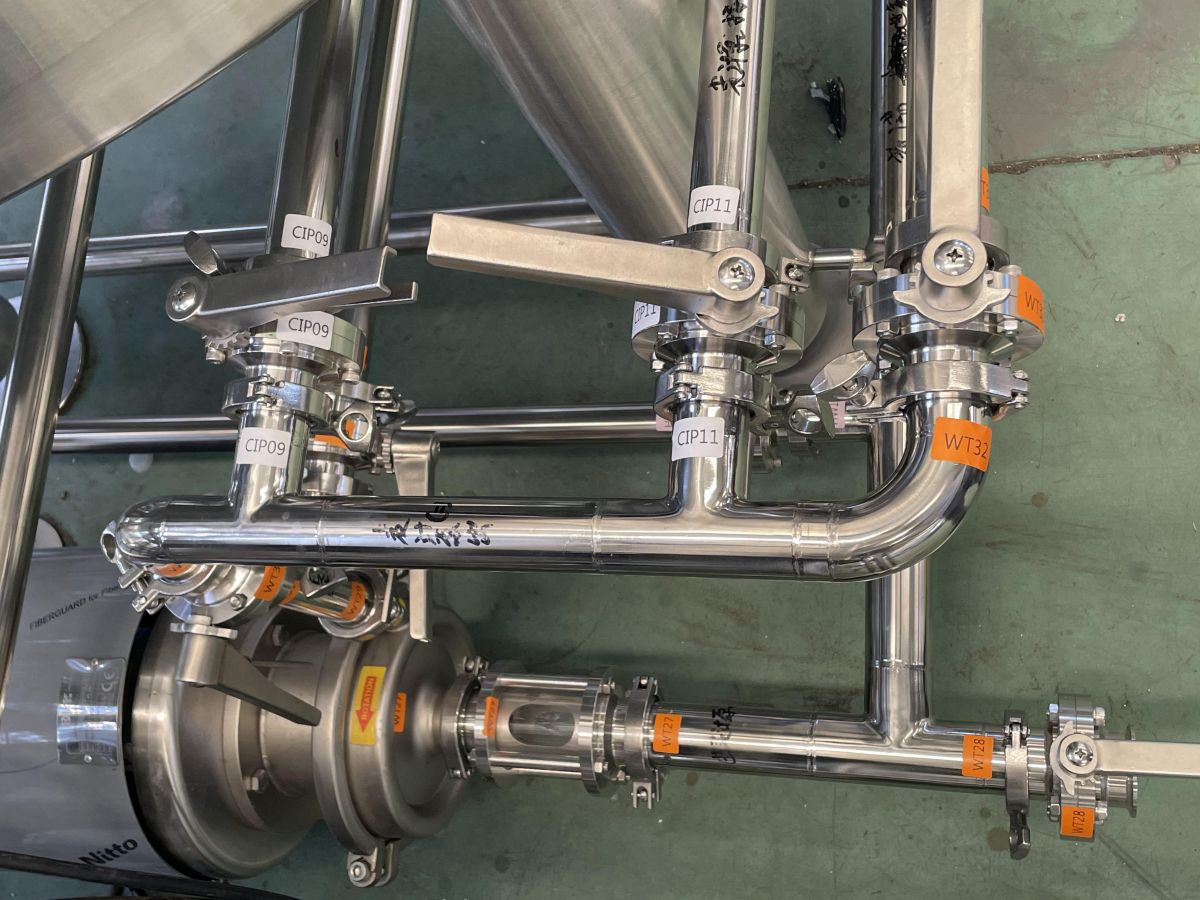

-Rörledningsmontering: Brewhouse-pipelines kommer att anslutas enligt bryggningsflödesschemat och vi kommer att överväga pipelinen om den är praktisk vid bryggning, och glykolpipelinen är också förmonterad enligt layout.

-Felsökning: vi kommer att ansluta vatten och el för att få bryggeriet att fungera i vår fabrik.

Här är det felsökningsvideo vi gjorde tidigare för att testa vårt system.Snälla kolla det:https://www.youtube.com/watch?v=wCud-bPueu0

-Paket: Efter avslutad felsökning kommer vi att fästa etiketterna på varje anslutning och rör för enkel installation på plats.Och kommer att packa den med bubbelfilm och anti-kollisionsduk, etc.

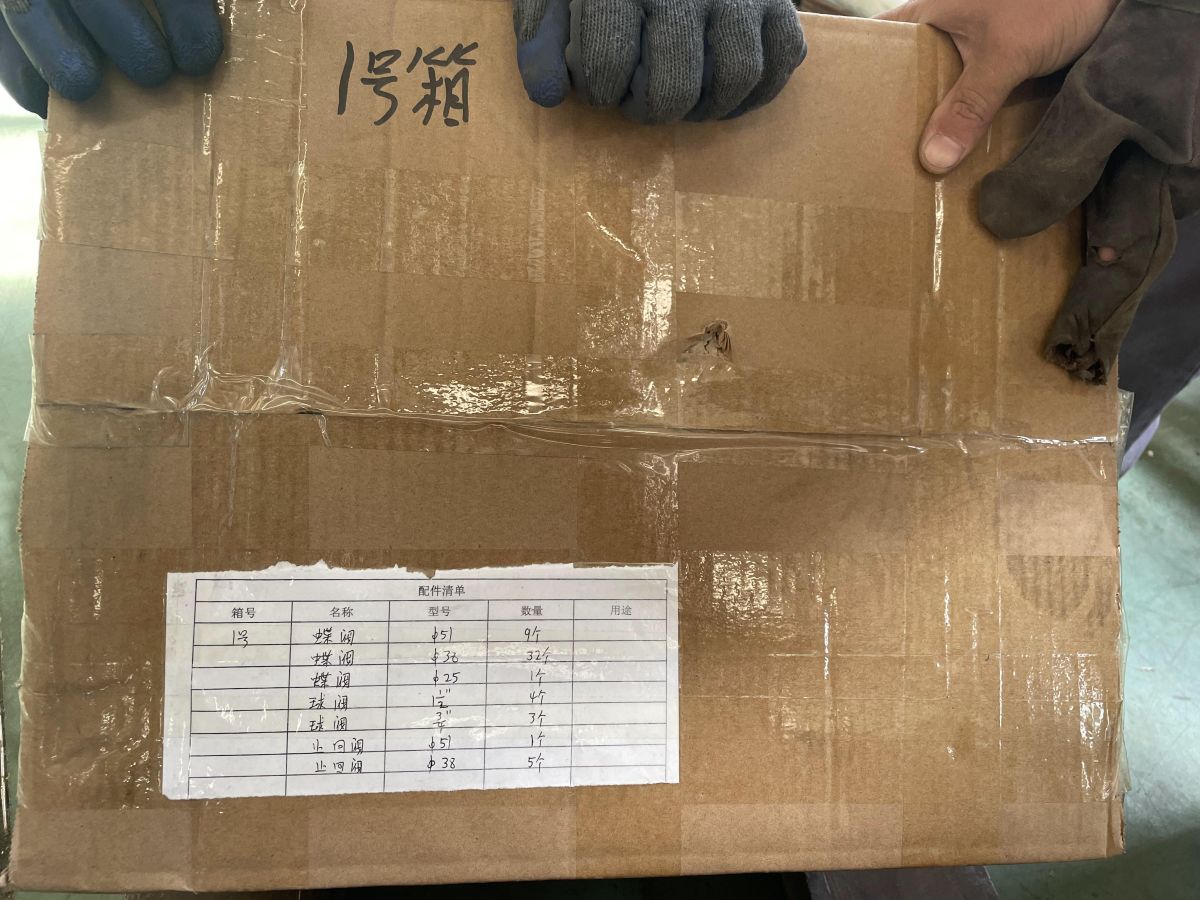

Alla ventiler och beslag kommer att lindas med plastfolie och tanken kommer att packas ellerstöds enligt utrustningens dimension och containerstorlek.

-Lastning och leverans: Utrustningen kommer att laddas efter att vi bekräftat leveransdatum och lastning.Alla paket kommer att vara detaljerade markera vad som är tillbehören inuti och skicka vår kund efter leverans.

Del 2: Vad kommer vi att göra för bryggeridesign?

2.1 Brewhouse: Mycket matchad med din bryggningsförfrågan.

Brygghusdelen är den viktigaste delen i hela bryggeriet, vilket är direkt relaterat till vörten och ölkvaliteten.Brewhouse design måste följa exakt ditt bryggrecept, t.ex. den genomsnittliga ölgravitationen/plato.Se till att Mash- eller lauteringsprocessen kan avslutas inom rimlig tid.

Lautertank: Till exempel 1000L bryggeri, Lautertankens diameter är 1400mm, när vörten är 13,5 grader, maltmatningsmängden är 220KG, utrustningen som använder effektiviteten är för 75% och tjockleken på spannmålslagret är 290mm;När vörten är 16 plato är matningsmängden 260 kg, tankvolymen använder för 80 % och spannmålsbäddens tjocklek är 340 mm.Det är för att säkerställa att tjockleken på filterskiktet uppfyller bryggningskraven, inte påverkar filtreringshastigheten och säkerställer produktionseffektiviteten.Slutligen förbättrar effekten per tidsenhet genom att minska filtreringstiden.

Kokkokare: Vattenkokarens volymdesign är baserad på 1360L vört före kokning, och användningsvolymen är 65%.På grund av att vörtkoncentrationen är relativt högre i Amerika, blir formen mycket riklig vid kokning.För att förhindra att skum rinner över från vattenkokaren under kokningsprocessen använder vi den forcerade cirkulationsfunktionen för att förbättra förångningshastigheten för att säkerställa att förångningshastigheten är 8-10% och förbättra kokningsintensiteten.En forcerad cirkulation med vattenkokare hjälper till att öka avdunstningen, och DMS-situationen och innehållet inom 30PPM, det kommer att minska värmebelastningen och säkerställa stabiliteten hos vörtens kroma och undvika Maillard-reaktionen från vört.

2.2 Lägre energiförbrukning i bryggeriet

Kondensorsystem: Den kokande vattenkokaren använder ett system för återvinning av ångkondensering, det hjälper till att förbättra vattenåtervinningen och sparar vatten- och elförbrukningen i hela bryggeriet.Återvinning av varmvattentemperatur runt 85 ℃ och varmvattenåtervinningskapacitet på 150L för varje batch;Det betyder att det kommer att spara de elektriska 18kw per batch av vattentemperaturen från 25-85 ℃.

Vörtkylare: Vörtvärmeväxlarens area beräknas av bryggprocessen och avslutar kylningsprocessen på 30-40 minuter, och varmvattentemperaturen vid 85 ℃ efter heaxväxling, värmeväxlingseffektivitet på mer än 95%.Därför kommer vi att säkerställa maximal energiåtervinning och lägre produktionskostnader.

2.3 Enkel bryggning och minskad underhåll i bryggprocessen

En dubbelsil konfigurerad, om kunden brygger för humlig öl.Så vi tar med bra garanti på plattvärmeväxlare, som är den svåraste delen för rengöring.

Den dubbla pumpen är nödvändig för glykolenheten, för god garanti när det finns någon underhållsförfrågan kan varje pump enkelt bytas för att hålla produktionen igång.

Dubbel kylare konfigurerad, med samma syfte som glykolpump.

Glykolpumpen använde konstanttryckspump och håller samma tryck i hela glykolrörledningar, skyddar magnetventilen och utökar livslängden.

Alla dessa detaljer är för det mer stabila arbetet i hela bryggeriets ruuning, och ger dig en bra upplevelse i bryggprocessen.

Del 3: Vilken förberedelsetid krävs?

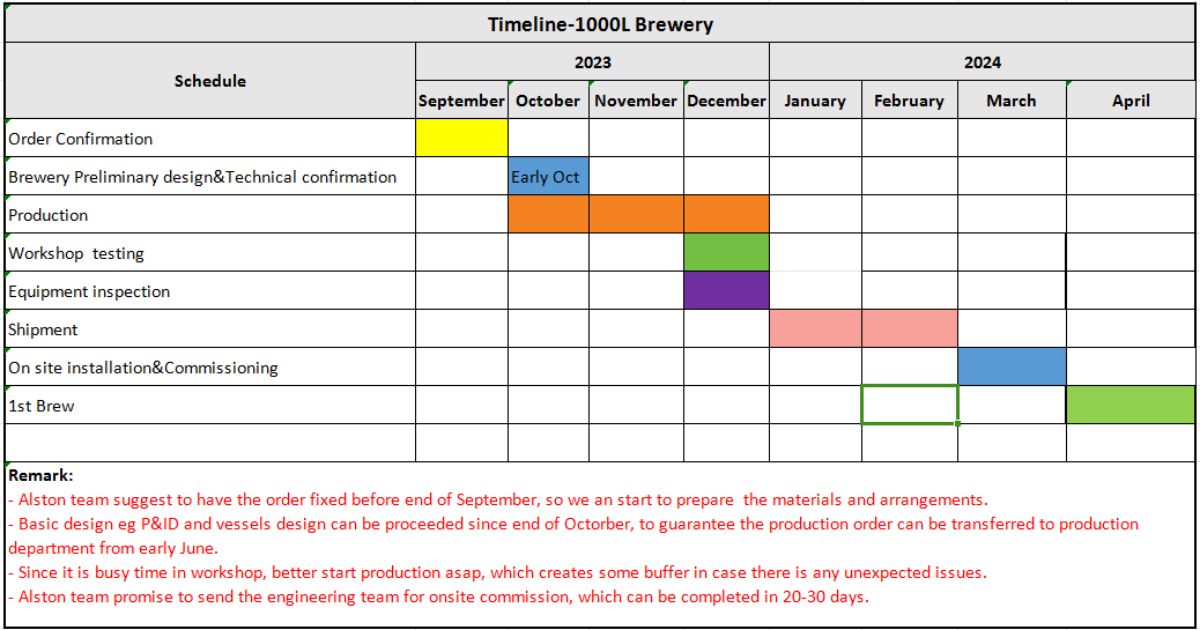

Nu för att rensa beställningsprocessen gjorde vi en tidslinje för bryggerisystemet, se det.

Hoppas vi kan hjälpa dig att bygga ett perfekt bryggeri i din planering.

Till sist ser vi fram emot att arbeta med dig snart.Genom detta samarbete kommer du att känna vår service och värde.Vi bör inte bara bygga ett perfekt bryggeri för dig, vi är också mer fokuserade på att etablera en långsiktig samarbetsrelation för att uppnå en win-win-situation mellan våra två sidor.

Tack för din tid.

Heja på!

Posttid: 2023-09-18